Tekst: Pernille Pedersen

Foto: Jørn Ungstrup

Fra Horne til resten af verden

Hver eneste dag nydes oste, produceret på sydfynsk komælk, på flere af verdenskontinenterne. Grøndal Mejeri på landevejen i Horne har en lang historie bag sig, og som byens største arbejdsplads har det fortsat en stor betydning for horneboerne. Kom med indenfor og lær om mælkens vej til fast ost.

En kort historie

De store tankbiler fra Arla henter mælk hos mælkebønder på hele Sydfyn og øerne og kører det direkte til Horne, hvor det pumpes over i de enorme mælkesiloer, der tårner sig op udenfor bygningen. Det er tydeligt, at der er sket knopskydninger med tiden, efterhånden som produktionen er blevet udvidet, og inde bag den ene silo kan man skimte årstallet 1938.

I starten var mejeriet bøndernes eget og fungerede som et andelsmejeri. Det er nok de færreste, der husker det, men de lokaler husker nok dengang i 80’erne og 90’erne, da det var Arla, der producerede feta og andre hvide oste på mejeriet. I 2002 lukkede Arla produktionen i Horne, hvilket var en katastrofe både for bysamfundet og de ansatte.

– Det var en svær periode. De fleste familier i byen havde et eller flere familiemedlemmer, der var ansat på mejeriet, og de blev berørt af lukningen. Og det kunne have haft store konsekvenser for byen, både for børnefamilier, skolelivet og fritidslivet, fortæller Helle Kvist, der er hornebo, laborant og har været ansat på mejeriet i 19 år.

Heldigvis for Horne kunne Uhrenholt-koncernen se potentiale i mejeriet og opkøbte det samme år. De omlagde produktionen til gule oste, som fx Samsø, Havarti og Fontina.

Fra mælk til ost

Gisle Nordlund er nytiltrådt mejerichef i Horne og har tilbudt at vise rundt og fortælle om produktionsgangen fra mælk til ost, der varer cirka 5-8 uger.

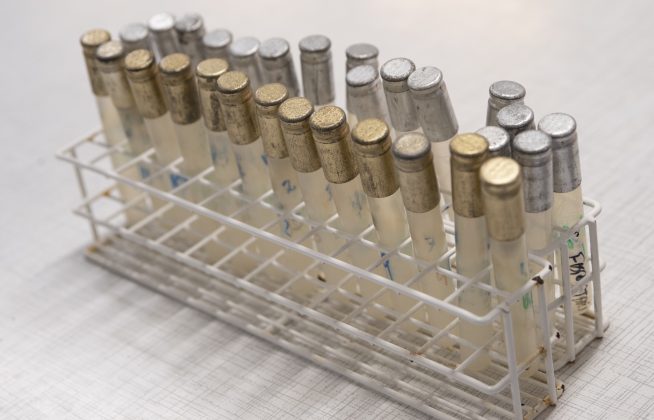

– Vi producerer døgnet rundt i treholdsskifte, og vi modtager mellem 100.000 og 150.000 liter mælk dagligt. Der går ti liter mælk til at producere et kilo ost, og al mælken starter i vores modtagekontrol, forklarer Gisle Nordlund på kontoret i administrationsbygningen.

Kort efter, med renskurede og nysprittede hænder, træder vi ind i mejeriet iført hvide futter, hvid kittel og hvid hat. Begge fødder skal ned i bakken med desinficerende væske, der er placeret i døråbningen. Så snart døren er lukket bag os, slår mejeriet væsen os i møde. Luften er varm og fugtig, gulvene er våde, og der drypper kondens fra de mange rørføringer, der går fra tanke til andre store beholdere. I den fugtige luft hænger der en syrlig lugt. Der er gangbroer i stål, automatiske robotarme, der suser gennem luften, kontrolpaneler og blinkende orange lamper. Det hele virker lettere kaotisk, men det hvidklædte personale placerer roligt og målbevidst de hvide træsko mod de våde gulve.

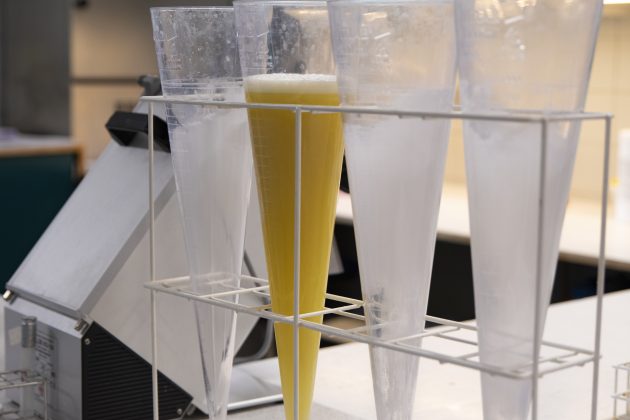

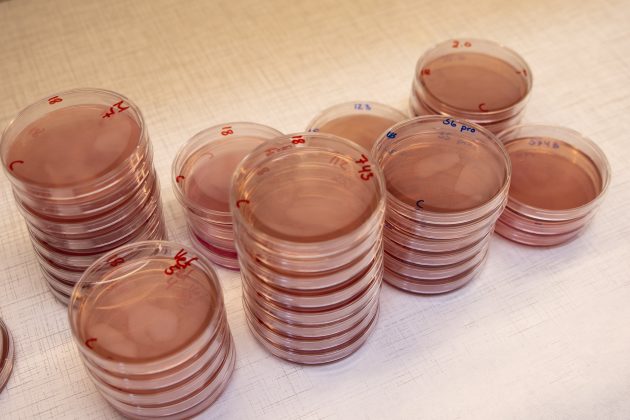

– I de første tanke bliver mælken pasteuriseret, ved at det bliver varmet op til MINDST 72 grader i 16 sekunder. Så bliver det nedkølet til ca. 30 grader og tilsat syrningskultur og osteløbeenzymer, og efter en halv times tid koagulerer det og deler sig i ostekorn og valle. Afhængigt af, hvilken ost vi vil lave, bliver ostekornene så enten presset løst eller fast sammen i pressemaskinen. Cirka fire timer efter leveringen er mælken blevet til en stor blok ost, der så skæres til mindre blokke, forklarer mejerichefen.

Næste proces foregår i osteriet, hvor store blågrønne kasser tårner sig op overalt. Kasserne er placeret på vogne og stillet under noget, der minder om et overdimensioneret sprinkleranlæg. Det er saltningsanlægget, hvor osteblokkene får tilsat saltlage. Trucks med blink flytter på stablerne med kasser, transportbånd i kilometervis fragter oste fra sted til sted, enorme ventilationsanlæg blander den syrligt luft op med frisk luft, mens pakkerobotter og alarmer forsøger at overdøve hinanden.

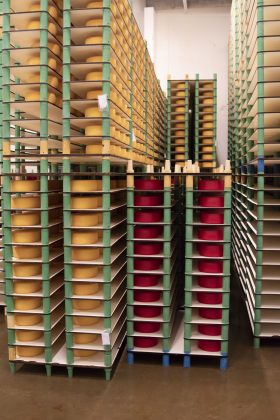

– De tilskårne oste placeres nogle uger på modningslageret. Hver ostetype har sit eget lager, med en bestemt luftfugtighed og temperatur. Her har vi lageret med Fontina-oste, der skal overflademodne, forklarer Gisle.

Rummet, vi træder ind i, er mildest talt imponerende. Her ligger de runde oste tæt sammen på smalle hylder i reoler, der rager fem meter op i luften, og synes at fortsætte så langt øjet rækker. Ostene har nu en blank rød farve, da Fontina-ostene bliver tilsat en rødkildekultur og overtrækkes med rødt voks, inden de kommer på modningslageret.

På det sidste lager, færdigvarelageret, aftager den syrlige lugt i luften, og begejstringen fuldendes. Herinde, i et imponerende stålskelet af et pallesystem, ligger der 800.000 kilo færdigmodnet ost klar til afhentning.

Tilbage i den friske luft bliver den hvide lånebeklædning returneret, og Gisle Nordlund fortæller, at cirka 90 % af ostene fra Grøndal Mejeri eksporteres til bl.a. USA, Canada og Australien.

Faktaboks:

Antal ansatte: 40

Ostetyper: Fontina, Condita, Samsø, Svendbo og Havarti.